Fortgeschrittene Designintegration

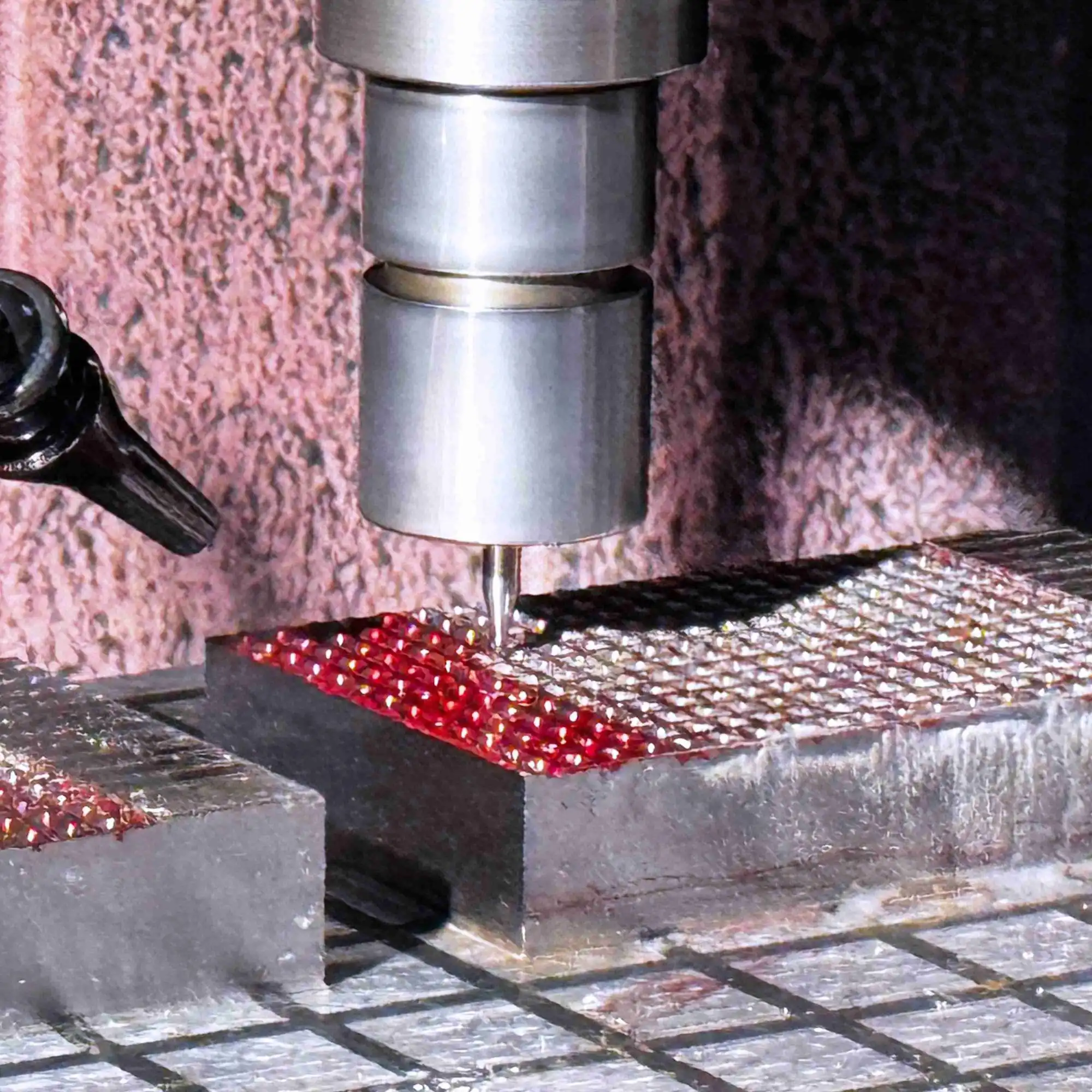

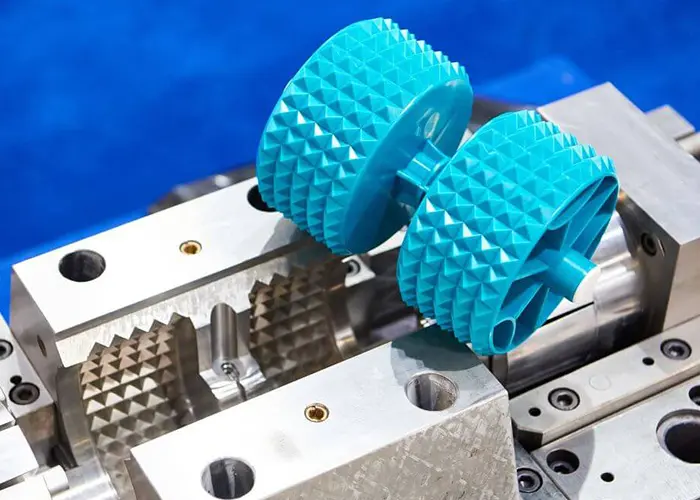

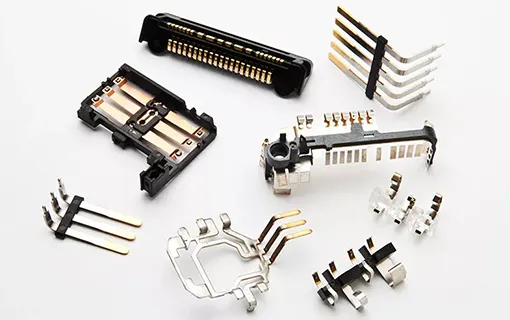

Maßgeschneiderte Formen zeichnen sich durch ihre hochentwickelten Fähigkeiten zur Designintegration aus, wobei neueste technologische Funktionen integriert werden, die die Produktions-effizienz und die Produktqualität erhöhen. Der Entwurfsprozess nutzt fortschrittliche Simulationssoftware, um den Materialfluss zu optimieren, potenzielle Probleme vorherzusagen und eine optimale Teilequalität sicherzustellen, bevor die Fertigung beginnt. Diese Formen verfügen über genau berechnete Laufkanalsysteme, die Materialverschwendung minimieren und gleichmäßiges Füllen aller Kavitäten gewährleisten. Die Integration von konformalen Kühlkanälen, strategisch positioniert im gesamten Werkzeug, bietet eine überlegene Temperaturregelung während des Formprozesses, was zu verkürzten Zykluszeiten und einer verbesserten Teilequalität führt. Integrierte intelligente Sensoren überwachen in Echtzeit kritische Parameter wie Druck, Temperatur und Flussraten, was eine präzise Prozesssteuerung und Qualitätskontrolle ermöglicht.