Integration fortschrittlicher CNC-Technologie

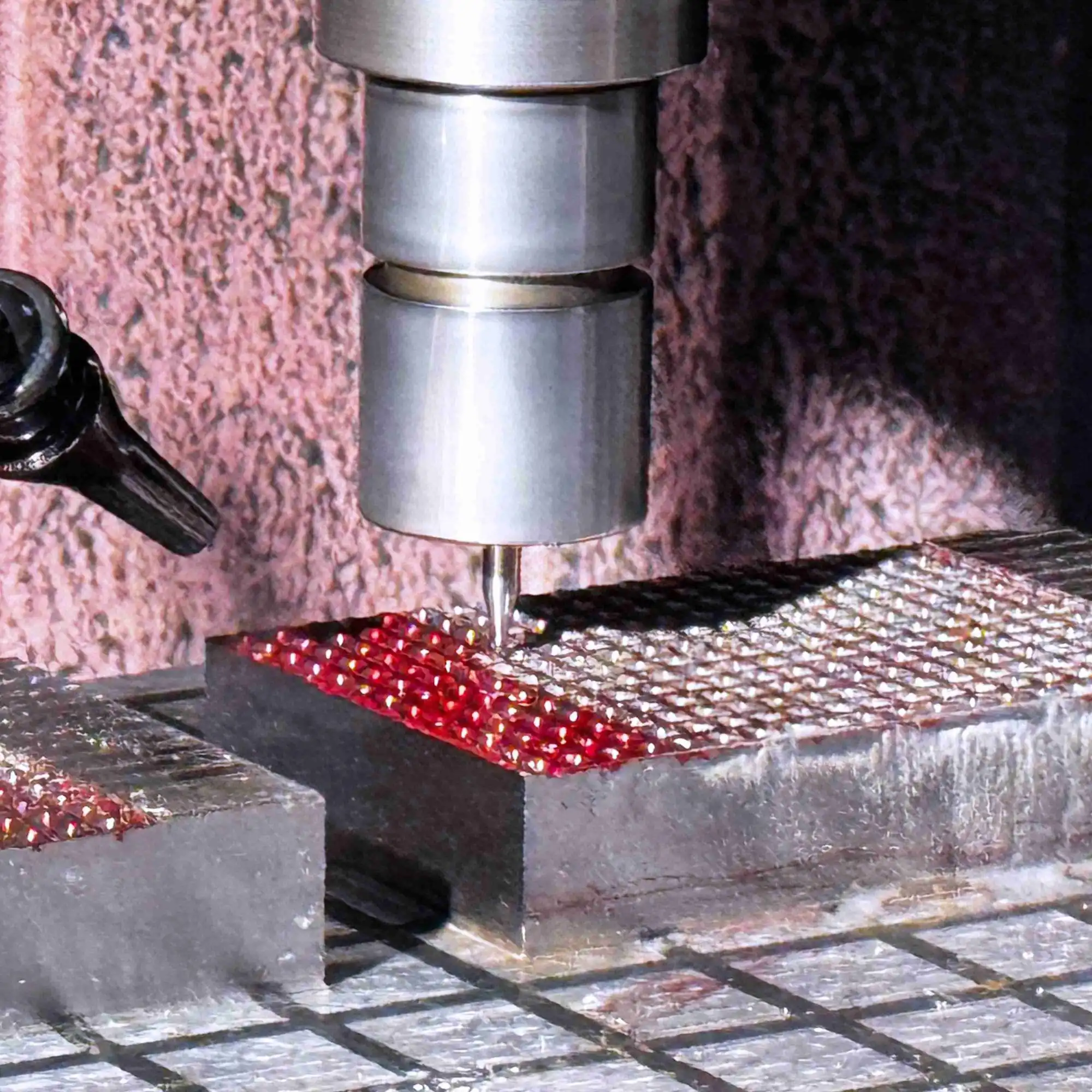

Die Integration von neuester CNC-Technologie durch den Injektionsformenhersteller stellt einen bedeutenden Fortschritt in der Präzision der Formenfertigung dar. Das System nutzt hochentwickelte Mehrachsantriebssysteme, die komplexe Werkzeugpfade mit mikroskopischer Genauigkeit ermöglichen. Diese Präzision wird durch fortschrittliche Rückkopplungsmechanismen aufrechterhalten, die Schneidparameter in Echtzeit kontinuierlich überwachen und anpassen. Die Fähigkeit der Maschine, komplexe Programmieranweisungen auszuführen, ermöglicht es, komplexe Formgeometrien bei engen Toleranzen zu erstellen. Die CNC-Integration ermöglicht zudem automatisierte Arbeitsabläufe, reduziert das Risiko von menschlichen Fehlern und gewährleistet eine konsistente Qualität über Produktionsläufe hinweg. Diese Technologie ermöglicht eine nahtlose Integration in moderne CAD/CAM-Systeme und erlaubt die direkte Umsetzung von Designspezifikationen in Fertigungsanweisungen.