Интеграция передовых технологий CNC

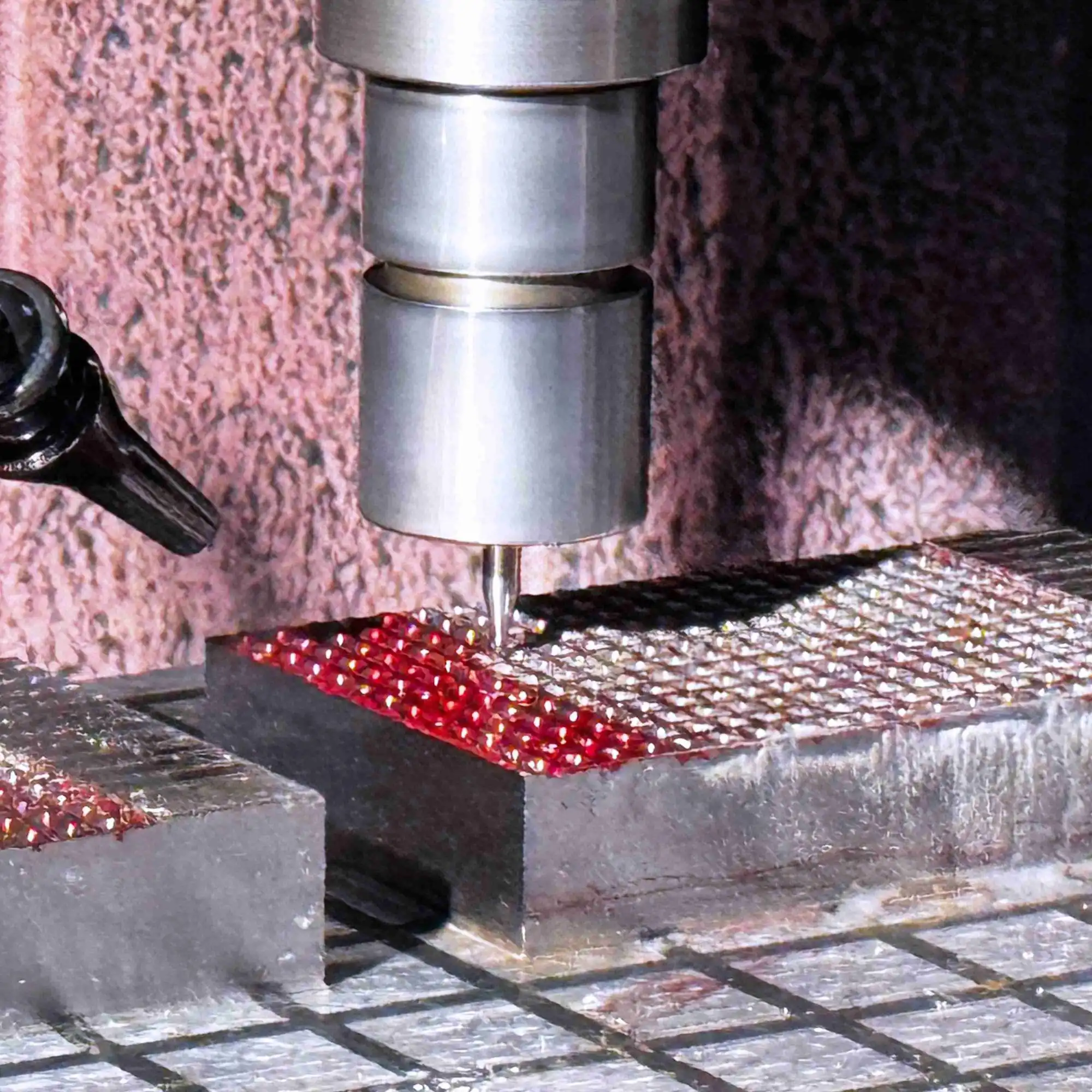

Интеграция передовых CNC-технологий в производство инжекционных форм представляет собой значительный прогресс в точности изготовления форм. Система использует сложные многоосевые системы управления, которые позволяют выполнять сложные траектории движения с микроскопической точностью. Эта точность поддерживается благодаря продвинутым системам обратной связи, которые непрерывно мониторят и корректируют параметры резки в реальном времени. Возможность машины выполнять сложные программные инструкции позволяет создавать сложные геометрические формы при соблюдении строгих допусков. Интеграция CNC также обеспечивает автоматизацию операционных последовательностей, снижая вероятность человеческой ошибки и гарантируя постоянное качество на протяжении всего цикла производства. Эта технология позволяет легко интегрироваться с современными системами CAD/CAM, что обеспечивает прямой перевод спецификаций дизайна в производственные инструкции.