Überlegene Materialvielseitigkeit und Leistung

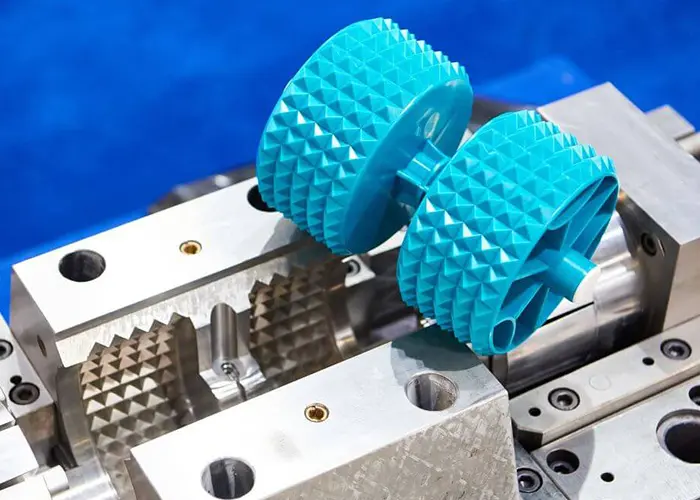

Flexible Kunststoffformgebung zeichnet sich durch ihre Fähigkeit aus, mit einer breiten Palette fortschrittlicher Polymermaterialien umzugehen, die jeweils einzigartige Eigenschaften und Leistungsmerkmale bieten. Der Prozess kann Materialien mit unterschiedlichen Shore-Härte-Werten verarbeiten, von weich und gummiartig bis zu halbstarren Formulierungen, was Herstellern ermöglicht, die Material-Eigenschaften präzise den Anwendungsanforderungen anzupassen. Diese Vielseitigkeit erstreckt sich auf die Einbindung von Additiven und Modifikatoren, die spezifische Eigenschaften wie UV-Resistenz, Flammschutz oder antimikrobielle Eigenschaften verbessern können. Der Materialauswahlprozess wird durch umfassende Test- und Validierungsverfahren unterstützt, um eine optimale Leistung im vorgesehenen Anwendungsumfeld sicherzustellen.